الروبوتات الصناعية: إعادة إبتكار وتحسين السلامة

تعتبر صناعة الموارد الطبيعية واحدة من أخطر الوظائف في العالم. يتطلب عدد المخاطر المحتملة التي يواجهها هذا الحقل يوميا قدرا غير عادي من احتياطات السلامة للحفاظ على المخاطر على مستوى يمكن التحكم فيه.

ولكن – حتى مع تطوير تدابير السلامة المعقدة للغاية المعمول بها اليوم ، تحدث الحوادث ، وبشكل متكرر.

على سبيل المثال ، تظهر إحصاءات إدارة سلامة خطوط الأنابيب والمواد الخطرة (PHMSA) من عام 2010 إلى عام 2021 ، عددا صادما من تقارير الحوادث خلال العقد الماضي: 6,950 في المجموع ، مما يترجم إلى متوسط حوادث السلامة 1.7 يوميا – في الولايات المتحدة الأمريكية وحدها!

يكمن حل مشكلة سلامة النفط والغاز، كما هو الحال اليوم، في التطورات التكنولوجية الصناعية الأخيرة.

وكان اعتماد التكنولوجيات الجديدة في قطاع الهياكل الأساسية الحيوية بطيئا؛ لا تزال لا تعتبر صناعة مدمرة ، ولكنها صناعة محافظة تنفر من المخاطرة. ومع ذلك، شهدت السنوات الأخيرة المزيد من الدفع نحو التحول الرقمي: من الاستثمار في تطوير قطاع تكنولوجيا المعلومات في الصناعة، وتزويده بمزيد من التحكم التشغيلي، ودمج تكنولوجيا المعلومات مع التكنولوجيا التشغيلية، وحتى – تجربة التقنيات المتقدمة الجديدة مثل الروبوتات.

لماذا الروبوتات بدلا من البشر؟

لقد شهدت الروبوتات بالفعل ارتفاعا مطردا في العديد من مجالات الصناعة الأخرى – مع جائحة Covid-19 على وجه الخصوص ، شهدنا اعتماد الأتمتة في كل مكان من الضيافة إلى القطاع الطبي. قبل وقت طويل من عام 2020 ، بدأ استخدام الآلات الآلية بشكل بارز في التصنيع والزراعة ، واستحوذت على الوظائف الأكثر تكرارا وخطورة في هذه المجالات ، وفي النهاية حققت كفاءة كبيرة من حيث التكلفة والوقت.

ويبدو أن الروبوتات قد وجدت أخيرا مكانا أكثر دواما في صناعة النفط والغاز أيضا. لم يكن من الممكن أن تأتي هذه اللحظة في وقت قريب بما فيه الكفاية – حيث يحاول الميدان التعامل مع التغييرات التنظيمية والتشغيلية والهيكلية الأساسية ، وسوق لا يمكن التنبؤ بها ، وقوة عاملة قديمة. وفي الوقت نفسه، يعد جذب مرشحين جدد عملا شاقا، حيث تظهر التقارير أن الأجيال الشابة مترددة في دخول هذا المجال، مشيرة إلى مخاوف بشأن الأمن الوظيفي، والأهم من ذلك، السلامة.

الروبوتات الصناعية لديها القدرة على تغيير كل ذلك ، واستبدال المعدات التي عفا عليها الزمن وتولي المهام التي تعتبر غير آمنة للناس.

المخاطر الأكثر شيوعا

سيواجه فريقك العديد من مصادر الخطر المختلفة حتى خلال يوم واحد متوسط على منصة الحفر.

على سبيل المثال ، يبدأ خطر وقوع حادث قبل بدء يوم العمل بشكل صحيح ، أثناء النقل إلى المواقع البحرية. يشمل نقل الموظفين إلى الحفارات البحرية القوارب و / أو طائرات الهليكوبتر ، والتي تنطوي على خطر مواجهة رياح عاتية خطيرة وبحار مضطربة.

في أحيان أخرى ، يكون الخطأ البشري البسيط هو الذي يحمل احتمال الإصابة – يمكن أن يكون الانزلاق والسقوط على منصات مرتفعة مسألة حياة أو موت.

أحد المصادر الأكثر شيوعا للإصابة هو المعدات نفسها. يمكن أن يصاب العمال بقطع غير آمنة من المعدات ، أو يتعثرون بين عدة أشياء ، مع نتائج قاتلة محتملة. في الواقع ، ذكرت OSHA أن 3 من أصل 5 وفيات في الموقع في الصناعة هي بالضبط نتائج حوادث الاتصال.

واحدة من أخطر المخاطر في صناعة الموارد الطبيعية ، هي بطبيعة الحال ، الخطر الرئيسي للحريق و / أو الانفجار. ويرجع ذلك إلى الغازات القابلة للاحتراق التي يمكن إطلاقها في بعض الأحيان أثناء الحفر أو الانفجارات أو المسح ، والتي تميل إلى التفاعل مع الهواء.

يمكن أن تحدث الانفجارات في كل مكان وزمان. على الرغم من أنك تتوقع حدوثها بشكل متكرر في المواقع التي لم تتم فيها صيانة البنية التحتية بشكل صحيح أو أنها قديمة جدا وعرضة للتآكل والضرر ، كما كان الحال مؤخرا في فينيكس ، إلا أن معظم الحوادث من هذا النوع ، وفقا ل FrackTracker ، تحدث في خطوط أنابيب أحدث. قصة خط أنابيب الثورة سيئة السمعة تسلط الضوء على هذا.

جانب آخر خطير في أعمال استخراج النفط والغاز هو التعرض للمواد الكيميائية المختلفة. غالبا ما يتلامس عمال الصناعة مع هذه المواد الكيميائية من خلال قضايا عدم كفاية التهوية – واعتمادا على مستوى التركيز السام في هذه الغازات ، يمكن أن يؤدي ذلك إلى عواقب وخيمة.

على سبيل المثال ، تمثل مواد مثل كبريتيد الهيدروجين (المعروف أيضا باسم H2S) ، كمية خاصة من الخطر ، لأنها عديمة اللون ويصعب اكتشافها. التعرض للمواد الكيميائية من هذا النوع ، التي يمكن أن تحدث أثناء القياس والحفر ، يسبب أعراض مثل الصداع والغثيان ، إلى أضرار صحية أكثر حدة ، مثل شلل الجهاز التنفسي ، والتشنجات ، وعدم انتظام ضربات القلب ، وحتى الموت.

تخفيف المخاطر

من أجل مكافحة الظروف البيئية المتزايدة الصعوبة للعمل الذي يدخل في صناعة الوقود الأحفوري ، هذا هو المكان الذي يمكن للروبوتات – ويجب أن تتدخل فيه.

يأتي تنفيذ الروبوتات في القوى العاملة بتكلفة مقدمة ، بالإضافة إلى نفقات الصيانة ، ولكنه يقلل من التكاليف الإجمالية ، ويوفر الوقت ، والأهم من ذلك ، يحمي صحة وسلامة العمال. وعلى الرغم من أن هذه العملية تتطلب رفع مهارات القوى العاملة بشكل أساسي، إلا أن فوائد هذا التحول متعددة ومتعددة.

هناك عدة مراحل من العملية الصناعية حيث بدأت الروبوتات في رؤية المزيد من الاستخدام:

- المراقبة والاستكشاف

- التشغيل والإنتاج

- IMR (التفتيش والصيانة والإصلاح).

إستكشاف

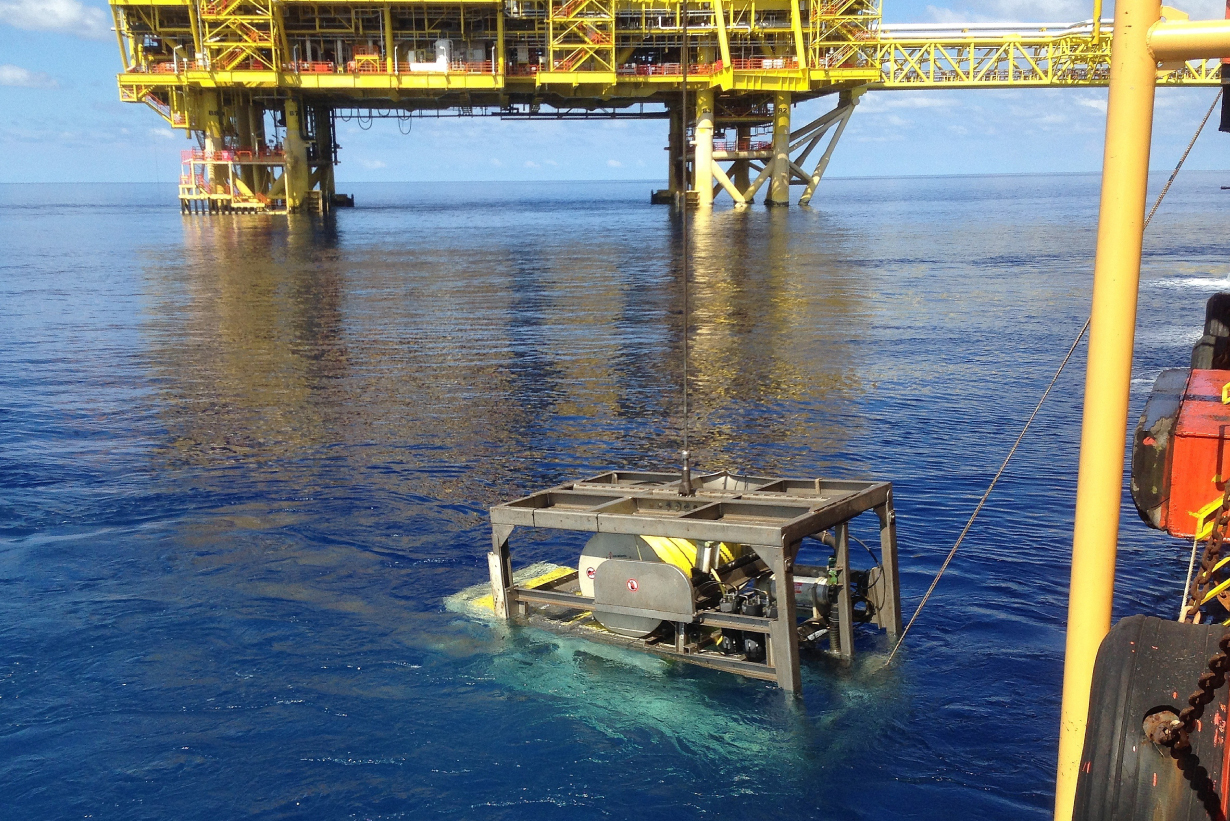

لطالما كانت مهام المراقبة والاستكشاف لمواقع الموارد المحتملة ، سواء كانت فوق الرأس أو تحت الماء ، واحدة من أكثر الأجزاء تحديا في أعمال استخراج النفط والغاز. تمثل الغازات الضارة التي يمكن مواجهتها تحت سطح الأرض ، أو المناخ القاسي لمواقع الحفارات النائية ، أو المخاطر العديدة التي يحملها قاع المحيط ، مثل ضغط المياه العميقة ، أو الحيوانات الخطرة ، أو تضاريس قاع البحر التي لا يمكن التنبؤ بها ، مستوى عاليا من الخطر على حياة الإنسان.

يوفر اعتماد الطائرات بدون طيار التي تعمل عن بعد أو مركبات المراقبة المستقلة تحت الماء جميع البيانات الضرورية ، دون تعريض العمال للخطر الذي تشكله البيئة المحيطة.

يمكن لتقنيات مثل ANYmal و Guardian S ، المجهزة بكاميرات مرئية وحرارية وميكروفونات وأجهزة استشعار للكشف عن الغاز ، إنشاء خريطة مفصلة لبيئة نقطة الموارد المحتملة دون تعريض فرق العمل التي تشغلها لخطر غير ضروري.

عملية

عندما تتحرك مواقع الحفر أعمق في الأرض أو المحيط ، تصبح بيئة العمل أكثر تطرفا وبالتالي غير مناسبة للبشر. يمكن أن تكون مستويات درجة الحرارة في هذه المواقع إما مرتفعة أو منخفضة بشكل غير مريح وخطير ، ناهيك عن المستويات العالية من الغازات الخطرة.

بالإضافة إلى ذلك ، عندما تتعمق الحفارات ، فإنها تستخرج المزيد من النفط الخام ، الذي يحتوي على المزيد من شوائب الكبريت. يؤثر هذا النوع من النفط ، المعروف أيضا باسم “الحامض” ، على البنية التحتية ، مما يزيد من خطر تلف المعدات وفشلها ، مما يزيد بدوره من خطر حوادث السلامة عند العمل حول خطوط الأنابيب.

تقوم الروبوتات ذات الرقبة الخشنة بمهام مثل توصيل أنابيب الحفر في الأماكن الصعبة ، دون الحاجة إلى إشراك فريق عمل بشري في العملية على الإطلاق. هذا الحل لا يضحي بسرعة الإنتاج من أجل السلامة العامة لفريقك.

IMR (التفتيش والصيانة والإصلاح):

هذا هو واحد من أهم مجالات عملية استخراج النفط والغاز – التي تنطوي على مهام مثل قراءة الطلب ، والتحقق من مواقع الصمامات وأجهزة القياس ، ومراقبة التركيزات الخطيرة للغازات الضارة.

توفر المركبات غير المأهولة أو المؤتمتة بالكامل أو التي يتم التحكم فيها عن بعد مرة أخرى الحل اللازم لإجراء الفحص والصيانة والإصلاح الروتيني دون تعريض العمال لظروف خطرة. تهدف اختراعات مثل Eelume ، التي طورتها الجامعة النرويجية للعلوم والتكنولوجيا ، إلى التخلص الكامل من التدخل البشري.

تم تصميم Eelume لإجراء الفحص والصيانة تحت سطح البحر ، دون لمس سطح الماء. بدلا من ذلك ، يتطلب الأمر محطة إرساء وإعادة شحن تقع في قاع البحر. وبهذه الطريقة، فإن فريق العمل على الشاطئ غير مثقل تماما بالمخاطر التي تشكلها الصيانة تحت الماء، ويمكنه بدلا من ذلك مراقبة وتحليل المعلومات التي ترسلها Eelume والتقنيات المماثلة إلى قاعدة البيانات – مما يجعل قنوات الاتصال واضحة وعملية تشغيلية فعالة دون أي خطر على حياة الإنسان المعنية.

النشر – مع القياس

وأخيرا، لا بد من الإشارة إلى نقطة مهمة على الرغم من أنها قابلة للتطبيق على نطاق واسع، فإن الروبوتات لا تهدف إلى أن تحل محل المشغلين البشريين بشكل كامل، بل أن تعمل كأدوات ومتعاونين مفيدين.

يكمن مستقبل النفط والغاز في التبني السريع للروبوتات الصناعية ، ولكن أيضا التأكد من عدم الإفراط في الاعتماد على هذه التقنيات.

يجب نشر هذه الآلات المفيدة فقط حيث تعتبر ضرورية ، واستخدامها مع القياس والإشراف.

تعمل ATS في مجال تكنولوجيا المعلومات والاتصالات منذ 18 عاما وتشمل خبرتنا تكامل النظام والصيانة والدعم ، إلى جانب الاستشارات والاستشارات. لمزيد من المعلومات حول خدمات الأمن السيبراني المتقدمة التي نقدمها ، انقر فوق الصورة أدناه.